SONOTRONIC GmbH

Tradition. Fortschritt. Zukunft. Made in Germany.

Mit einer Idee, dem Willen und viel Tatkraft entstand 1974 aus einer Ein-Mann-Garagenfirma eines der weltweit führenden Unternehmen im Bereich der Kunststoffverbindung mit Ultraschall.

Mit Erfolg verbunden – diesem Leitsatz folgen wir, indem wir unsere Technologien und Produkte stetig weiterentwickeln, um optimale Verbindungen von Kunststoffen herzustellen. Mit Erfolg verbunden ist auch unsere Unternehmensgeschichte: kontinuierliches Wachstum sorgt dafür, dass wir unseren Kundenstamm ausbauen und zugleich ein wichtiger Arbeitgeber in der Gemeinde Karlsbad und Umgebung sind.

Historie

1974 Gründung SONOTRONIC in Karlsbad-Langensteinbach

Dieter Nagel gründete SONOTRONIC am 01. April 1974. Das war kein Aprilscherz! Denn auch noch bis heute ist der Leitsatz von Dieter Nagel "Ultraschall ist, wenn man trotzdem lacht". Entwickelt und produziert wurde damals am Standort Karlsbad-Langensteinbach im umgebauten landwirtschaftlichen Gebäude der Eltern.

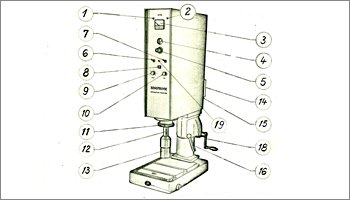

1974 Erste Ultraschall-Standardmaschine

Bereits im ersten Jahr verkaufte das junge Unternehmen drei Ultraschall-Standardmaschinen. Eine Lieferung erfolgte an die Firma EHEIM GmbH & Co. KG in Deizisau, eine weitere 20 kHz Ultraschall-Standardmaschine ging nach Mannheim an den Kunststoff-Spritzguss-Hersteller Miki-Plastik Oskar Milz KG.

1975 Erstes Logo-Design

Die Evolution des CI begann mit dem ersten Firmenlogo, das sich bis zum heutigen Design dreimal geändert hat. Zu Beginn symbolisierten die Buchstaben "O" zwei Kunststoffteile. Beim Re-Design kam dafür eine Sinuswelle als Gestaltungselement dazu. Noch heute ist die Welle ein fester Bestandteil des Firmenlogos und steht für die Ultraschall-Schwingung.

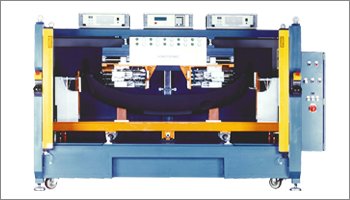

1989 Erste Ultraschall-Sondermaschine

Nach dem Einstieg in den Sondermaschinenbau konnte die erste Ultraschall-Sondermaschine 1989 in Betrieb genommen werden. Die Anlage verschweißte mit 14 Schweißeinheiten Gepäcknetze für Autositze. Sie wurde von Dieter Nagel konstruiert und zusammen mit Ingo Nagel gefertigt. Größere Anlagen für Stoßfänger wie das Bild zeigt, wurden ab 1991 produziert.

1991 Umzug nach Straubenhardt-Conweiler

Die Ultraschall-Technologie für den Sonder-Maschinenbau im Automobilbereich setzte sich durch und für die steigenden Aufträge stieg auch der Bedarf für mehr Fertigungsfläche. Kurzerhand fand man eine leere Produktionshalle mit rund 1.000 qm in Straubenhardt. Hier wurden unter anderem auch die ersten Sondermaschinen für Stoßfänger entwickelt und produziert.

1994 Neubau in Karlsbad-Ittersbach

Die Projektanfragen nahmen weiter zu und die Kunden forderten Sondermaschinen mit weit über 100 Schweißeinheiten. Dieter und Ingo Nagel fassten damals den Entschluss, der zum heutigen Erfolg des Unternehmens beigetragen hat „Wenn, dann machen wir es richtig.“ In nur einem Jahr konnte der Neubau im Industriegebiet in Karlsbad-Ittersbach geplant und realisiert werden.

1994 Ingo Nagel wird Geschäftsführer

Firmengründer Dieter Nagel überträgt seinem Sohn Ingo Nagel die Geschäftsleitung. Er selbst bleibt als beratende Stütze dem Unternehmen treu und bringt seine Erfahrung und Ideen in die Technologie-Entwicklung mit ein. Ingo Nagel ist als alleiniger Geschäftsführer der SONOTRONIC Nagel GmbH auch den Niederlassungen in Spanien, USA und China überstellt.

1996 Gründung der Niederlassung Spanien (Barcelona)

Die Nachfrage im spanischen Automobilmarkt führte zur Gründung von SONOTRONIC Nagel, S.L. Geschäftsführer vor Ort ist Carlos Gomez. Er war zuvor bei Magna-Systems tätig und lernte die Familie Nagel während eines Auftrags, einer Heizelement-Schweißmaschine für Sonnenblenden, kennen. Herr Gomez war beim Projektdurchlauf oft zu Besuch in Karlsbad.

2000 Gründung der Niederlassung USA (Wixom)

Mit SONOTRONIC, Inc. wurde die zweite Niederlassung gegründet und damit ein weiterer Meilenstein in der Globalisierung gesetzt. Der Geschäftsführer, Michael Cherdron, ist gebürtiger „Pälzer“ und lebt und arbeitet in Michigan, dem Zentrum der US-amerikanischen Automobilindustrie. Die Produktions-, Nutz- und Bürofläche umfasst rund 4.125 m2.

2002 Erweiterung der Anwendungstechnik und dem Techniklabor

In unseren anwendungstechnischen Labors entwickeln wir neue Anwendungen für den Einsatz von Ultraschall und anderen Technologien. Bestehende Verfahren werden kontinuierlich verbessert und neue Lösungen gesucht. Darüber hinaus führen wir kundenspezifische Musterarbeiten für Sie durch und beraten Sie bis zum idealen Ergebnis.

2007 Erweiterung der Produktionsfläche am Standort Karlsbad

Die Nachfrage nach der innovativen Hochleistungs-Ultraschalltechnik von SONOTRONIC ermöglichte es, die Büroräume und Produktionsfläche auf 9.000 qm zu erweitern. Der Anschluss der neuen Gebäude an die bestehenden Bauwerke ermöglichte kurze Wege und effizientes Arbeiten. Mit 170 Mitarbeitern konnten nun neue Maßstäbe gesetzt werden.

2008 Produktion der 60.000 Sonotrode

Alle Sonotroden, die in unseren Ultraschall-Schweißmaschinen eingesetzt werden, basieren auf unserer langjährigen Erfahrung und Fachkompetenz im Bereich der Kunststoffbearbeitung. Die größte Sonotrode hatte einen Durchmesser von 250 mm. Sie schweißte Isoliergeschirr, das in Krankenhäuser zum Einsatz kommt.

2012 Produktion der 1.600 Sondermaschine

1.600 erfolgreich produzierte Ultraschall-Sondermaschinen für die Automobilindustrie machen uns zum Weltmarktführer in dieser Branche. Auf die steigenden Anforderungen der unterschiedlichen Kunststoff-Materialien antworten wir mit Hybridlösungen und kombinieren Ultraschall mit Infrarot, Heißluft oder Heizelement.

2013 Markteinführung ECO iSONIC

Die ECO iSONIC Ultraschall-Schweißmaschine bringt neue Dimensionen in den Standard-Maschinenbau für die Kunststoffbranche. Sie zählt unter den pneumatischen Schweiß-Maschinen als intelligentes Universalgenie und gewährleistet eine sehr hohe Sicherheit sowie Qualität bei der Produktion und amortisiert sich bereits in kurzer Zeit.

2014 Erweiterung auf 12.500 qm Produktions- und Bürofläche

Wir blicken auf 40 erfolgreiche Jahre zurück. Um weiterhin flexibel auf die Marktanforderungen zu reagieren und erstklassige Ultraschall-Maschinen liefern zu können, wurde die Produktions- und Bürofläche um 3.500 m2 auf 12.500 m2 erweitert. Im ersten Step entstand hier die neue Werkzeugfertigung: ein 5-Achs-Bearbeitungszentrum mit Roboterautomation.

2015 Markteinführung der Schweißkabine ECOFLEX iSONIC

Zur Ultraschall-Verschweißung von kleinen und mittelformatigen Bauteilen entwickelte SONOTRONIC die Serie ECOFLEX – eine kundenspezifisch anpassbare kompakte Schweißkabine. Das Konzept basiert auf einer standardisierten Grundmaschine. Lediglich die Konstruktion des individuellen Werkraumes ist erforderlich.

2018 Markteinführung der Standardmaschine NC iSONIC

Mit der NC iSONIC wurde eine neue Ultraschall-Serienschweißmaschine mit Servoantrieb und zukunftsorientiertem Automationskonzept für die steigenden Marktanforderungen entwickelt. Vorteil ist der modulare Aufbau der Maschine. Mit Zusatzaggregaten lässt sich die Maschine kostengünstig und gleichzeitig elegant erweitern und auf verschiedenste Anwendungen anpassen.

2019 Umzug Tochterunternehmen ULTRAWAVES nach Karlsbad

Die Erweiterung um weitere Bürofläche oberhalb des Produktionszentrums bietet Platz für einen großen und modernen Schulungsraum. Zusätzlich freuen wir uns auch über den Einzug unserer ULTRAWAVES-Kollegen aus Hamburg, die mit den innovativen Hochleistungs-Ultraschallsystemen für die Wasser- und Umwelttechnik nun am Standort in Karlsbad vertreten sind.

2019 Verbindliche Leitlinie: unser Verhaltenscodex

Als international agierendes Unternehmen ist es das Ziel von SONOTRONIC zuverlässige, innovative und sichere Produkte, Technologien und Dienstleistungen im Bereich der Kunststoffverbindung und -trennung anzubieten. Dies können wir nur erreichen, wenn wir alle in unsere Geschäftstätigkeiten stets fair, ethisch korrekt und respektvoll handeln.

2020 Eröffnung der Niederlassung Hongkong

Gemeinsam mit dem langjährigen Partnerunternehmen Sanden Electronic Equipment Ltd. wird die Tochterfirma SONOTRONIC HK Ltd. gegründet. Mit diesem strategischen Schritt hat SONOTRONIC direkten Zugriff auf den Produktionsstandort von Sanden in China. Der Verwaltungshauptsitz ist in Hongkong, die Produktionsstätte in Huizhou.

2021 Erfolgreiches Re-Audit: Zertifizierungen ISO 9001 und ISO 14001

Bereits zum achten Mal in folge wurden die Prozesse der SONOTRONIC Nagel GmbH nach DIN EN ISO 9001 Qualitätsmanagement und DIN 14001 Umweltmanagement auf den Prüfstand gestellt und von der DEKRA erfolgreich bestätigt. Mit der bestandenen Re-Zertifizierung weisen wir nach, dass wir die hohen Ansprüche unserer Kunden dauerhaft und nachhaltig erfüllen.

2021 Erweiterung der Niederlassung USA (Wixom)

Der Standort unserer USA-Niederlassung wurde innerhalb der Stadt Wixom Ende Mai 2021 um ein paar Straßen verlegt. Die Produktions-, Nutz- und Bürofläche haben sich dadurch auf 4.125 qm vergrößert. Michael Cherdron, Vice President, freut sich "Mit den neuen Räumlichkeiten sind wir flexibler und haben mehr Platz, um unsere Prozesse zu optimieren und zu expandieren."

2022 Zertifizierung „Klimaneutrales Unternehmen“

SONOTRONIC Nagel GmbH entwickelt mit hohem Qualitätsbewusstsein Komponenten, Standard- und Sondermaschinen für die Ultraschall-basierte Kunststoffbearbeitung, mit dem Ziel, die Branche nachhaltiger mitzugestalten. Zum Ausbau der Klimaschutzmaßnahmen folgt SONOTRONIC einer modernen Nachhaltigkeitsstrategie, die Prozesse optimiert sowie Ressourcen und die Umwelt schont.

2022 Neue Internetseite zum Thema Nachhaltigkeit bei SONOTRONIC

Die Webseite www.greensonics.de bietet detaillierte Informationen darüber, weshalb SONOTRONIC klimaneutral ist und wie das Unternehmen sich weiter im Bereich Nachhaltigkeit und Klimaschutz engagiert. Die aktuellen und geplanten Aktionen, sowie Ergebnisse werden auf der neuen Internetseite dokumentiert und machen den Weg zur Klimaneutralität nachvollziehbar und transparent.

2022 EcoVadis Silber-Medaille 🥈 für SONOTRONIC

Die SONOTRONIC Nagel GmbH wurde mit einer Silber-Medaille zur Anerkennung ihres EcoVadis Ratings ausgezeichnet. Bei diesem Verfahren wird die Leistung des Unternehmens in den Bereichen Umwelt, Arbeits- und Menschenrechte, Ethik und nachhaltige Beschaffung auf Grundlage dokumentierter Nachweise bewertet.

2023 Neue Ära für SONOTRONIC

Seit dem 1.08.2023 ist das Unternehmen Teil der Dürkopp Adler Gruppe, die wiederum zu der international agierenden Shang Gong Group (SGG) gehört. Firmiert wird nun unter der Leitung von CEO Dr. Frank Meyer unter SONOTRONIC GmbH. Mit dem Hauptsitz in Karlsbad und den Tochtergesellschaften in den USA und Spanien bleibt die Unternehmensgruppe bestehen. Diese Vereinigung bietet neue Chancen, das Portfolio zu erweitern und die Position auf dem globalen Markt zu stärken. Ein weiterer Fokus ist die Erweiterung der Automatisierung in der industriellen Näh- und Schweißtechnologie. Durch die Zusammenführung von Fachwissen und Ressourcen können Technologien und Produkte effektiver weiterentwickelt werden.

m2

%